באופן כללי, קשה להימנע מכמות קטנה של כשל בפיתוח, ייצור ושימוש של התקני מוליכים למחצה. עם השיפור המתמיד בדרישות איכות המוצר, ניתוח כשל הופך לחשוב יותר ויותר. על ידי ניתוח שבבי כשל ספציפיים, ניתן לסייע למתכנני מעגלים למצוא פגמים בתכנון המכשיר, אי התאמה של פרמטרי התהליך, תכנון לא סביר של מעגל היקפי או פעולה שגויה הנגרמת על ידי הבעיה. הצורך בניתוח כשל של התקני מוליכים למחצה מתבטא בעיקר בהיבטים הבאים:

(1) ניתוח כשל הוא אמצעי הכרחי לקביעת מנגנון הכשל של שבב ההתקן;

(2) ניתוח כשלים מספק את הבסיס והמידע הדרושים לאבחון תקלות יעיל;

(3) ניתוח כשל מספק מידע משוב הכרחי למהנדסי תכנון כדי לשפר או לתקן באופן מתמיד את תכנון השבב ולהפוך אותו לסביר יותר בהתאם למפרט התכנון;

(4) ניתוח כשל יכול לספק את התוסף הדרוש לבדיקת ייצור ולספק בסיס מידע הכרחי לאופטימיזציה של תהליך בדיקת האימות.

לצורך ניתוח כשל של דיודות מוליכים למחצה, אודיונים או מעגלים משולבים, יש לבדוק תחילה פרמטרים חשמליים, ולאחר בדיקת המראה תחת מיקרוסקופ אופטי, יש להסיר את האריזה. תוך שמירה על שלמות תפקוד השבב, יש לשמור ככל האפשר על המוליכים הפנימיים והחיצוניים, נקודות החיבור ומשטח השבב, על מנת להתכונן לשלב הבא של הניתוח.

שימוש במיקרוסקופ אלקטרונים סורק וספקטרום אנרגיה לביצוע ניתוח זה: כולל תצפית על המורפולוגיה המיקרוסקופית, חיפוש נקודות כשל, תצפית ומיקום נקודות פגם, מדידה מדויקת של גודל הגיאומטריה המיקרוסקופית של המכשיר והתפלגות פוטנציאל פני השטח המחוספסים ושיפוט לוגי של מעגל שער דיגיטלי (עם שיטת תמונה בניגוד מתח); שימוש בספקטרומטר אנרגיה או ספקטרומטר לביצוע ניתוח זה כולל: ניתוח הרכב אלמנטים מיקרוסקופיים, ניתוח מבנה חומר או ניתוח מזהמים.

01. פגמים וצריבות פני השטח של התקני מוליכים למחצה

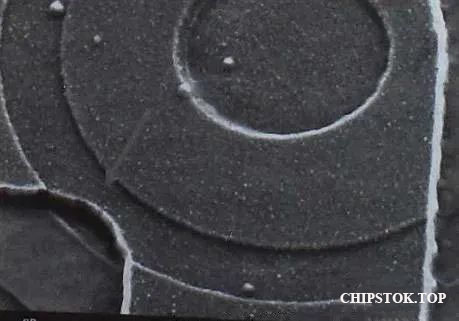

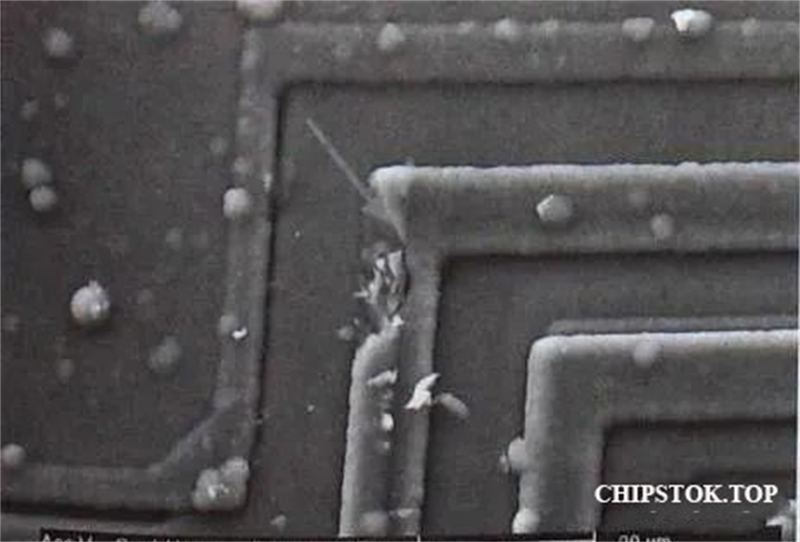

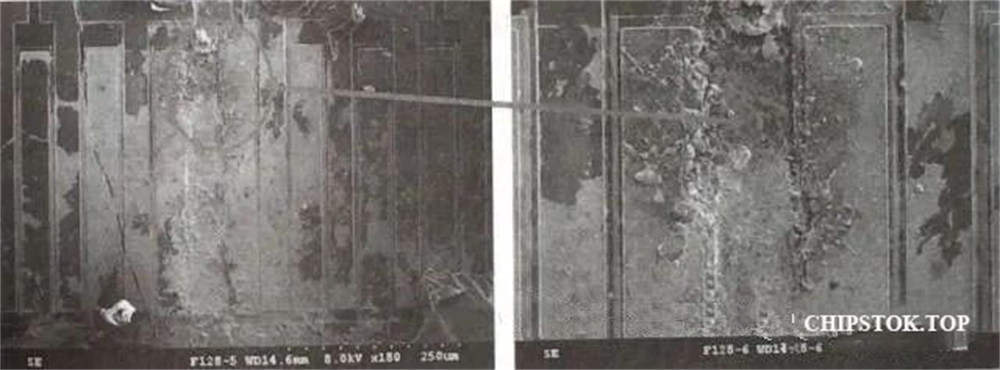

פגמים על פני השטח ושחיקה של התקני מוליכים למחצה הם שני מצבי כשל נפוצים, כפי שמוצג באיור 1, שהוא הפגם של השכבה המטוהרת של המעגל המשולב.

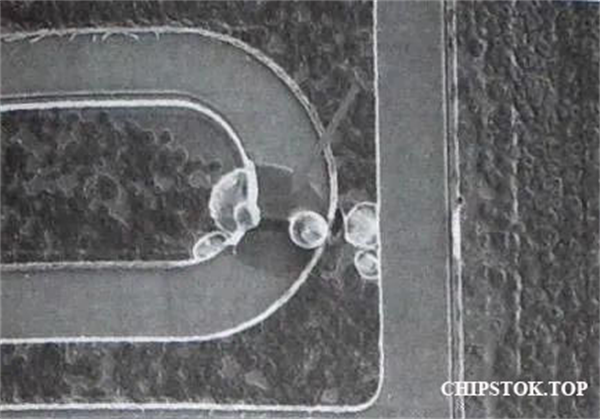

איור 2 מציג את הפגם בפני השטח של השכבה המתכתית של המעגל המשולב.

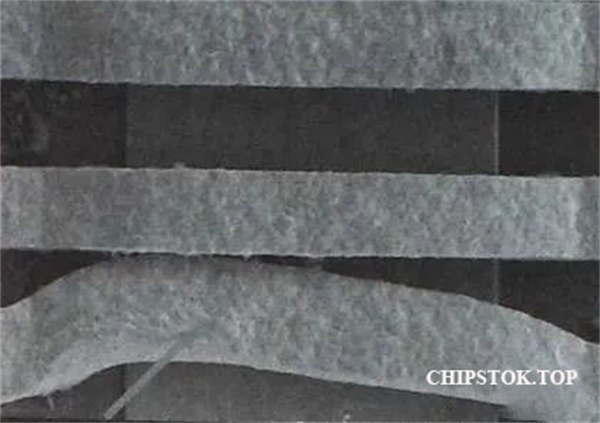

איור 3 מציג את תעלת הפירוק בין שתי רצועות המתכת של המעגל המשולב.

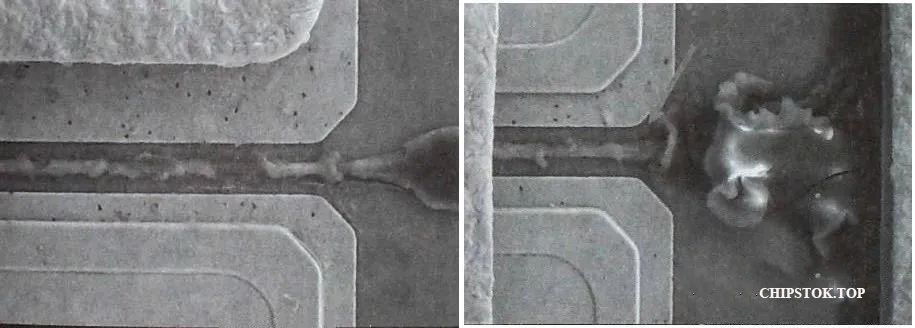

איור 4 מציג את קריסת רצועת המתכת ואת עיוות ההטיה על גשר האוויר במכשיר המיקרוגל.

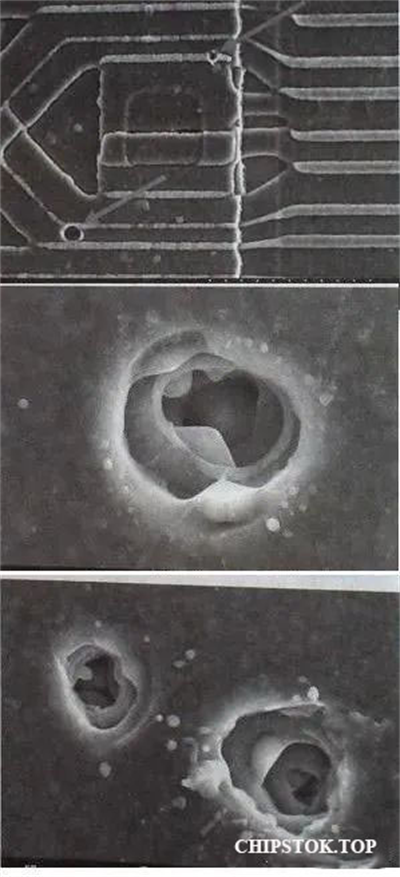

איור 5 מציג את שחיקת הרשת של שפופרת המיקרוגל.

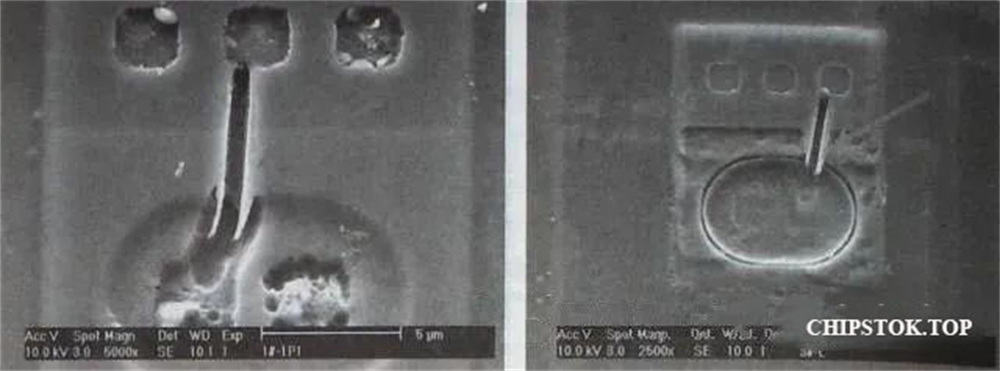

איור 6 מציג את הנזק המכני לחוט החשמלי הממותך המשולב.

איור 7 מציג את הפתח והפגם בשבב דיודת המסה.

איור 8 מציג את פירוט דיודת ההגנה בכניסה של המעגל המשולב.

איור 9 מראה כי פני השטח של שבב המעגל המשולב ניזוקו כתוצאה מפגיעה מכנית.

איור 10 מציג את השריפה החלקית של שבב המעגל המשולב.

איור 11 מראה כי שבב הדיודה התקלקל ונשרף קשות, ונקודות הפירוק הפכו למצב התכה.

איור 12 מציג את שבב שפופרת הכוח של גליום ניטריד במיקרוגל שרוף, ונקודת השריפה מציגה מצב של התזה מותכת.

02. התמוטטות אלקטרוסטטית

התקני מוליכים למחצה, החל מייצור, אריזה, הובלה ועד להכנסה על גבי לוח המעגלים, ריתוך, הרכבת מכונה ותהליכים אחרים, נמצאים תחת איום של חשמל סטטי. בתהליך זה, ההובלה ניזוק עקב תנועה תכופה וחשיפה קלה לחשמל סטטי הנוצר על ידי העולם החיצון. לכן, יש להקדיש תשומת לב מיוחדת להגנה אלקטרוסטטית במהלך ההעברה וההובלה כדי להפחית הפסדים.

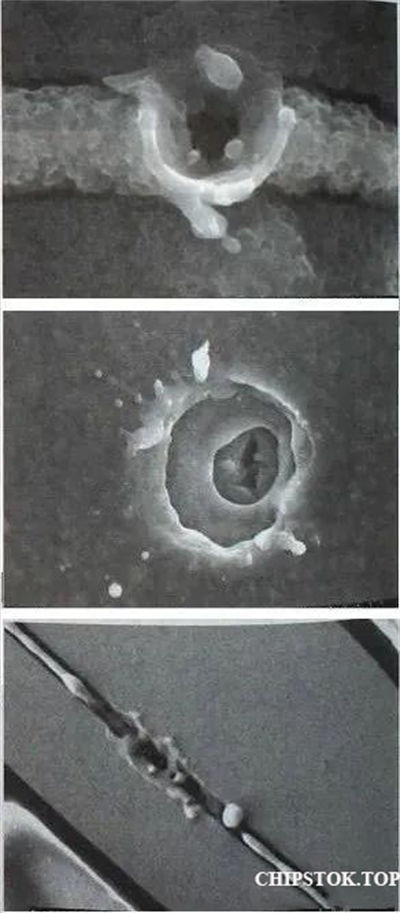

בהתקני מוליכים למחצה עם צינור MOS חד-קוטבי ומעגל משולב MOS, צינור MOS רגיש במיוחד לחשמל סטטי, במיוחד צינור MOS, בגלל התנגדות הקלט שלו גבוהה מאוד, וקיבול האלקטרודה של השער-מקור קטן מאוד, כך שקל מאוד להיפגע משדה אלקטרומגנטי חיצוני או אינדוקציה אלקטרוסטטית ולהיטען, ובגלל היווצרות האלקטרוסטטית קשה לפרוק מטען בזמן. לכן, קל לגרום להצטברות של חשמל סטטי שגורמת להתמוטטות מיידית של המכשיר. צורת ההתמוטטות האלקטרוסטטית היא בעיקר התמוטטות חשמלית יצירתית, כלומר, שכבת תחמוצת דקה של הרשת מתפרקת ויוצרת חור, אשר מקצר את הפער בין הרשת למקור או בין הרשת לניקוז.

ויכולת הפירוק האנטי-סטטי של מעגל משולב MOS יחסית טובה במעט, מכיוון שהדק הקלט של המעגל המשולב MOS מצויד בדיודת הגנה. ברגע שיש מתח אלקטרוסטטי או מתח נחשול גבוה, רוב דיודות ההגנה יכולות להיות מוארקות, אך אם המתח גבוה מדי או זרם ההגברה המיידי גדול מדי, לפעמים דיודות ההגנה יתקלקלו מעצמן, כפי שמוצג באיור 8.

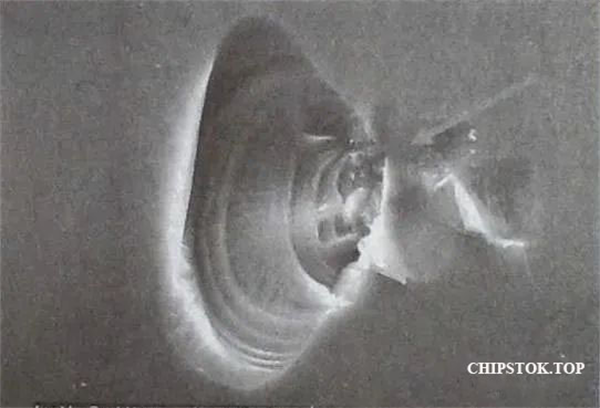

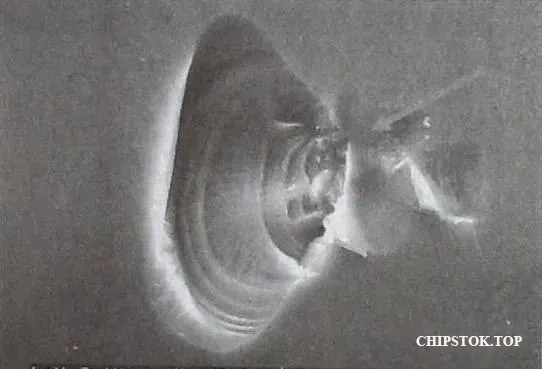

התמונות המוצגות באיור 13 מציגות את טופוגרפיית הפירוק האלקטרוסטטי של מעגל משולב MOS. נקודת הפירוק קטנה ועמוקה, ומציגה מצב של התזה מותכת.

איור 14 מציג את מראה התמוטטות אלקטרוסטטית של הראש המגנטי של דיסק קשיח של מחשב.

זמן פרסום: 08 ביולי 2023