להבין את DIP

DIP הוא פלאג-אין. שבבים הארוזים בצורה זו כוללים שתי שורות של פינים, שניתן לרתך אותם ישירות לשקעי השבב בעלי מבנה DIP או לרתך אותם למיקומי ריתוך עם אותו מספר חורים. ריתוך ניקוב לוח ה-PCB נוח מאוד, ויש לו תאימות טובה ללוח האם, אך בגלל שטח האריזה ועובי האריזה גדולים יחסית, הפין בתהליך ההכנסה וההסרה קל להינזק, ואמינות ירודה.

DIP הוא חבילת התוספים הפופולרית ביותר, טווח היישומים כולל מעגל משולב לוגי סטנדרטי, זיכרון LSI, מעגלי מיקרו-מחשב וכו'. חבילת פרופיל קטן (SOP), נגזר מ-SOJ (חבילת פרופיל קטן מסוג J), TSOP (חבילת פרופיל קטנה דקה), VSOP (חבילת פרופיל קטנה מאוד), SSOP (SOP מצומצם), TSSOP (SOP מצומצם דק), SOT (טרנזיסטור פרופיל קטן), SOIC (מעגל משולב פרופיל קטן) וכו'.

פגם בתכנון הרכבת התקן DIP

חור חבילת המעגל המודפס גדול יותר מהמכשיר

חורי חיבור המעגל המודפס וחורי פיני המארז מצוירים בהתאם למפרטים. עקב הצורך בציפוי נחושת בחורים במהלך ייצור הלוח, הסבולת הכללית היא פלוס מינוס 0.075 מ"מ. אם חור אריזת המעגל המודפס גדול מדי מהפין של ההתקן הפיזי, הדבר יוביל להתרופפות ההתקן, חוסר בדיל, ריתוך באוויר ובעיות איכות אחרות.

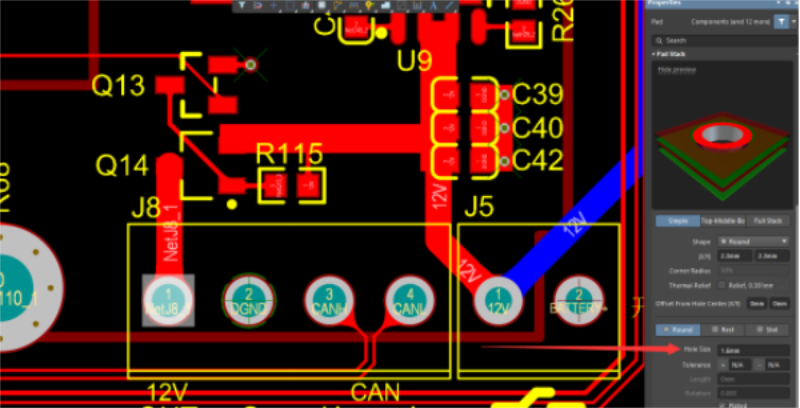

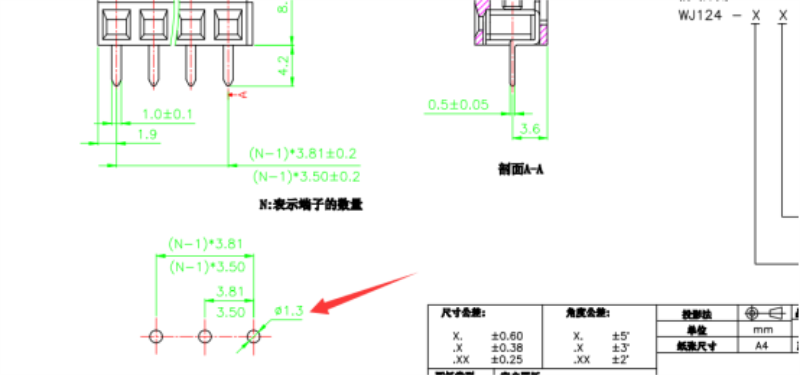

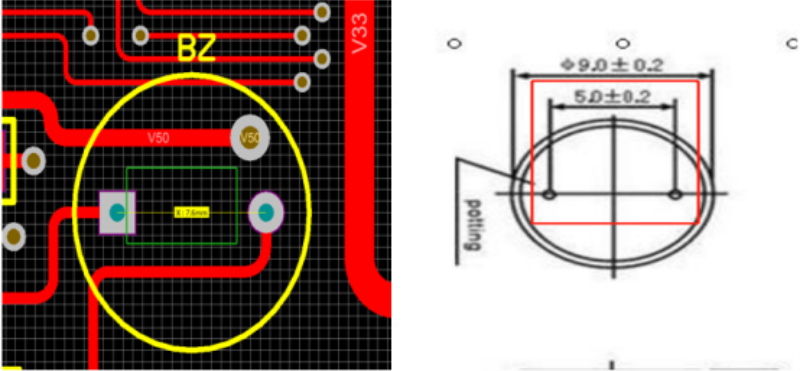

ראה את האיור למטה, באמצעות WJ124-3.81-4P_WJ124-3.81-4P (KANGNEX). פין ההתקן הוא 1.3 מ"מ, חור אריזת המעגל המודפס הוא 1.6 מ"מ, צמצם גדול מדי מוביל לריתוך גלים גבוהים במרחב-זמן.

מצורף לאיור, רכשו את רכיבי WJ124-3.81-4P_WJ124-3.81-4P (KANGNEX) בהתאם לדרישות התכנון, פין 1.3 מ"מ הוא הנכון.

חור חבילת המעגל המודפס קטן יותר מחור המכשיר

ניתן לחבר, אך לא יהיה חור נחושת, אם מדובר בפאנלים יחידים או כפולים ניתן להשתמש בשיטה זו, פאנלים יחידים וכפולים הם בעלי הולכה חשמלית חיצונית, הלחמה יכולה להיות מוליכה; חור החיבור של הלוח הרב-שכבתי קטן, וניתן לחדש את לוח ה-PCB רק אם לשכבה הפנימית יש הולכה חשמלית, מכיוון שלא ניתן לתקן את ההולכה של השכבה הפנימית על ידי חיתוך.

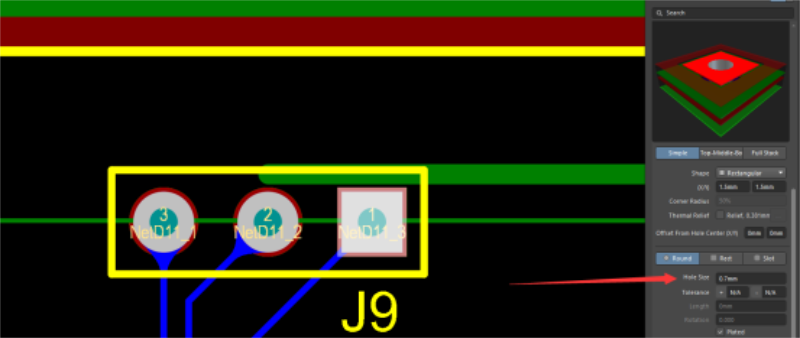

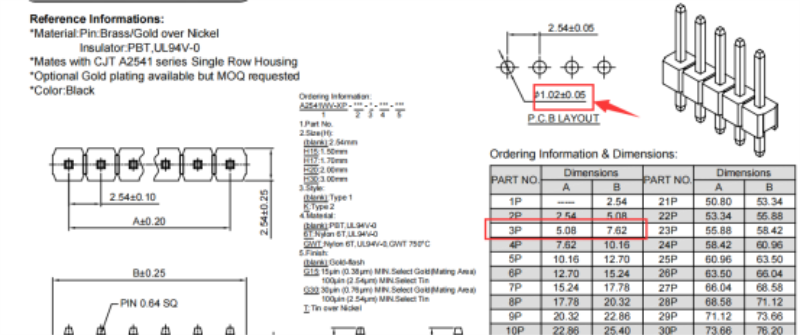

כפי שמוצג באיור למטה, רכיבי A2541Hwv-3P_A2541HWV-3P (CJT) נרכשים בהתאם לדרישות התכנון. הפין הוא 1.0 מ"מ, וחור משטח האיטום של המעגל המודפס הוא 0.7 מ"מ, מה שגורם לכשל בהכנסה.

הרכיבים של A2541Hwv-3P_A2541HWV-3P (CJT) נרכשים בהתאם לדרישות התכנון. פין 1.0 מ"מ נכון.

מרווח פיני החבילה שונה ממרווח פיני המכשיר

לרפידת איטום המעגל המודפס של התקן ה-DIP יש לא רק את אותו פתח כמו הפין, אלא גם צריך את אותו מרחק בין חורי הפינים. אם המרווח בין חורי הפינים להתקן אינו עקבי, לא ניתן להכניס את ההתקן, למעט חלקים עם מרווח רגליות מתכוונן.

כפי שמוצג באיור למטה, מרחק חור הפין של אריזת המעגל המודפס הוא 7.6 מ"מ, ומרחק חור הפין של רכיבים שנרכשו הוא 5.0 מ"מ. הפרש של 2.6 מ"מ מוביל לכך שהמכשיר אינו שמיש.

חורי האריזה של המעגל המודפס קרובים מדי

בתכנון, שרטוט ואריזה של PCB, יש לשים לב למרחק בין חורי הפינים. גם אם ניתן ליצור את הלוח החשוף, המרחק בין חורי הפינים קטן, קל לגרום לקצר חשמלי בדיל במהלך ההרכבה באמצעות הלחמת גלים.

כפי שמוצג באיור למטה, קצר חשמלי עלול להיגרם עקב מרחק קטן בין פינים. ישנן סיבות רבות לקצר חשמלי בהלחמת בדיל. אם ניתן למנוע את ההרכבה מראש בסוף התכנון, ניתן להפחית את שכיחות הבעיות.

מקרה בעייתי של פיני התקן DIP

תיאור הבעיה

לאחר ריתוך גלי ריתוך של DIP של מוצר, התגלה כי קיים מחסור חמור בבדיל על לוח ההלחמה של הרגל הקבועה של שקע הרשת, אשר שייך לריתוך באוויר.

השפעת הבעיה

כתוצאה מכך, יציבות שקע הרשת ולוח המעגל המודפס מחמירה, וכוח רגל פין האות יופעל במהלך השימוש במוצר, מה שבסופו של דבר יוביל לחיבור רגל פין האות, מה שיפגע בביצועי המוצר ויגרום לסיכון לכשל בשימוש על ידי המשתמשים.

הרחבת הבעיה

יציבות שקע הרשת ירודה, ביצועי החיבור של פין האות ירודים, ישנן בעיות איכות, ולכן הדבר עלול להביא סיכוני אבטחה למשתמש, וההפסד הסופי הוא בלתי נתפס.

בדיקת ניתוח הרכבת התקן DIP

ישנן בעיות רבות הקשורות לפיני התקן DIP, ונקודות מפתח רבות קלות להתעלמות מהן, מה שמביא לגירוי סופי של הלוח. אז איך פותרים בעיות כאלה במהירות ובשלמות אחת ולתמיד?

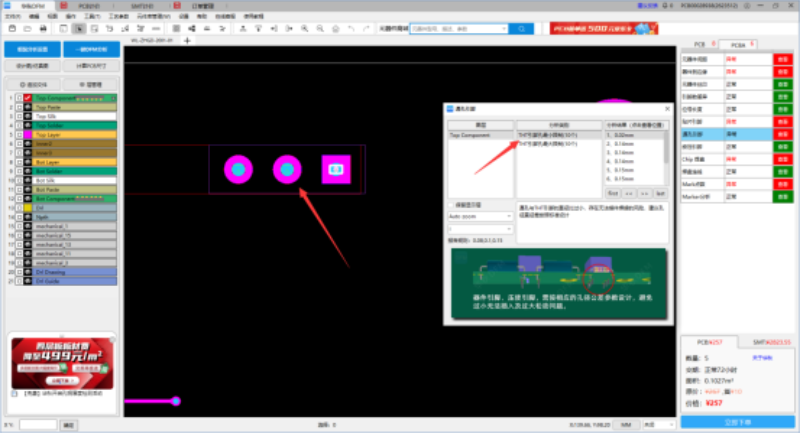

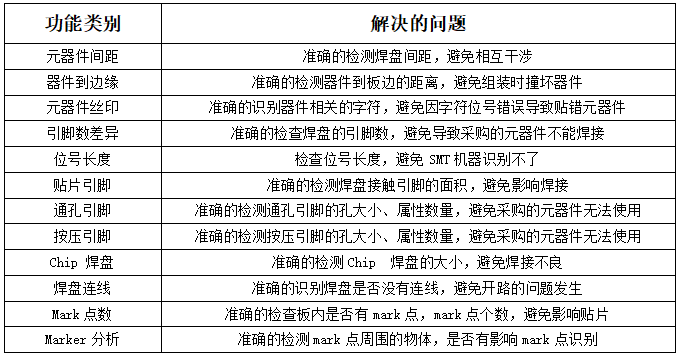

כאן, ניתן להשתמש בפונקציית ההרכבה והניתוח של תוכנת CHIPSTOCK.TOP שלנו כדי לבצע בדיקה מיוחדת על פינים של התקני DIP. פריטי הבדיקה כוללים את מספר החורים העוברים דרך הפינים, המגבלה הגדולה של פיני THT, המגבלה הקטנה של פיני THT ותכונותיהם של פיני THT. פריטי הבדיקה של הפינים מכסים בעיקרון את הבעיות האפשריות בתכנון של התקני DIP.

לאחר השלמת תכנון PCB, ניתן להשתמש בפונקציית ניתוח הרכבת PCBA כדי לגלות פגמי עיצוב מראש, לפתור אנומליות עיצוב לפני הייצור, ולמנוע בעיות עיצוב בתהליך ההרכבה, לעכב את זמן הייצור ולבזבז עלויות מחקר ופיתוח.

פונקציית ניתוח ההרכבה שלה כוללת 10 פריטים עיקריים ו-234 כללי בדיקה של פריטים עדינים, המכסים את כל בעיות ההרכבה האפשריות, כגון ניתוח מכשירים, ניתוח פינים, ניתוח רפידות וכו', אשר יכולות לפתור מגוון מצבי ייצור שמהנדסים אינם יכולים לצפות מראש.

זמן פרסום: 05 ביולי 2023